Nagypontosságú automatikus ultrahangos berendezés

Pigniczki és Tsa Bt.

GINOP-2.1.7-15-2016-00898

Húzókő újragyártás innovációi a Pigniczki és Tsa Bt.-nél

Absztrakt

A Pigniczki és Társa Bt. jelenleg is foglalkozik a kábelgyártás alapját képező húzókövek gyártásával, ezért első kézből tudjuk, hogy milyen szintű a jelenleg használt technológia. Magyarországon a húzókövek gyártása a rendelkezésre álló gyártási technológiákkal egy igen időigényes, nagy szakértelmet kívánó feladat, ezért is jelentkezik ezen a területen kiaknázatlan piaci rés. Mindazonáltal a kereslet megköveteli a kornak megfelelő, innovatív berendezések használatát, s a legpontosabb gyémánt húzókövek előállítását. Emellett a kábelgyárak is folyamatosan fejlesztenek, egyre nagyobb az igényük a jól megmunkált húzókövekre, mint a gyémánt, valamint a polikritályos gyémánt, s a szállítási határidők rövidülése és a folyamatos áremelés miatt is keresik az újabb üzleti partnereket. Ahhoz, hogy megteremtsük az ideális összhangot a gyémánt húzókövek kereslete és kínálata között, olyan prototípust kell kifejleszteni, melyek a korábbinál egyszerűbb használatot, pontosabb eredményeket és gyors munkafolyamatokat tesznek lehetővé.

Műszaki-szakmai eredmények

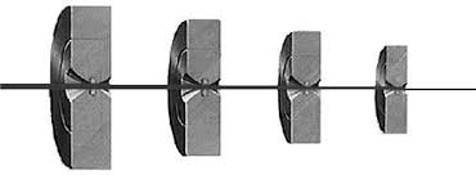

A használati minta tárgya egy nagy pontosságú automatikus ultrahangos megmunkáló berendezés gyémánt huzalhúzó kövek fúrására és csiszolására. A huzalok gyártásának széles körben elterjedt módja a gyémánt huzalhúzó kövek alkalmazása, amelyeknek megfelelően megmunkált furatán keresztülhúzva a nyers huzalt a megfelelő átmérőjű és felületi minőségű huzal állítható elő. Ezen gyémánt huzalhúzó kövek megfelelő furatának kialakítása azonban csak nagy keménységű fémtű megfelelő amplitúdóval és frekvenciával történő függőleges rezgőmozgásával lehetséges oly módon, hogy ezen tű hegye és a megmunkálandó forgó gyémánt betét felülete közé folyamatosan megfelelő finomságú gyémántport tartalmazó szuszpenziót juttatnak, és ez végzi el a tulajdonképpeni megmunkálást. A megoldás egyik módja az, hogy ezen megmunkáló tűt ultrahang frekvenciával mozgatjuk függőlegesen megfelelő amplitúdó beállítása mellett, és így alakítjuk ki a húzókő furatát, illetve a már kialakított furat további csiszolással történő bővítését ezen a módon végezhetjük. Belátható, hogy a megfelelő huzalgyártási pontosság megvalósításának elengedhetetlen kritériuma az, hogy egyrészt az ultrahang frekvenciával rezgő tű frekvenciáját és amplitúdóját minél pontosabban lehessen beállítani és a beállított értéken tartani, másrészt a megmunkálást tulajdonképpen végző gyémántport tartalmazó szuszpenzió adagolását a lehető legpontosabban kell végezni. Jelenleg nem megoldott sem a megmunkáló tű frekvenciájának, sem pedig amplitúdójának szabályozástechnikai értelemben vett zárt szabályozási körrel történő értéken tartása, sem pedig a gyémántporos szuszpenzió nagy pontosságú, számítógéppel történő keverése, koncentrációjának beállítása és automatikus adagolása a megmunkáló tűhöz történő közvetlen hozzávezetéssel. Célunk volt, hogy lényegesen nagyobb megmunkálási pontosságot érjünk el azáltal, hogy zárt szabályozókörrel állítjuk be és tartjuk adott értéken a megmunkáló tű ultrahang frekvenciás rezgését, valamint amplitúdóját, továbbá számítógéppel vezérelt receptúra kezelő egységet alkalmazunk a gyémántporos szuszpenzió koncentrációjának beállítására, keverésére és automatikus adagolására. A prototípust tehát az jellemzi, hogy zárt szabályozási kört tartalmaz mind az ultrahang frekvenciás megmunkáló tű frekvenciájának és amplitúdójának pontos beállítására és értéken tartására, mind pedig a gyémántporos szuszpenzió nagy pontosságú előállítására és a megmunkálandó felülethez történő odavezetésére és adagolására. A használati minta oltalom alapján megalkotott prototípus által a Pigniczki és Társa Bt. nemzetközi szinten is egyedülálló pontossággal tud gyártani húzóköveket megrendelői részére.

Az Széchenyi 2020 "GINOP-2.1.7-15-2016-00898" nyilvántartási számú pályázati kiírásán 38 438 856 Ft állami támogatást elnyert, 61 969 794 Ft összköltségvetésű projekt 2017. június 1-én indult és 2019. július 11-én zárult.